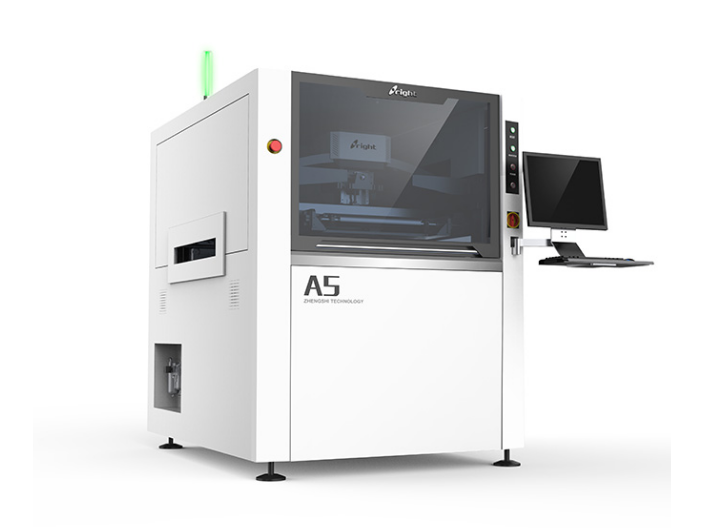

印刷的工藝參數的控制

發布時間:2022-06-20

瀏覽次數:83

印刷的工藝參數的控制

模板與PCB的分離速度與分離距離(Snap-off)

絲印完后, PCB與絲印模板分開, 將錫膏留在PCB 上而不是絲印孔內 。對于較細密絲印孔來說, 錫膏可能會更容易粘附在孔壁上而不是焊盤上, 模板的厚度很重要, 有兩個因素是有利的, 首先, 焊盤是一個連續的面積, 而絲孔內壁大多數情況分為四面, 有助于釋放錫膏; 第二, 重力和與焊盤的粘附力一起, 在絲印和分離所花的 2~6 秒時間內, 將錫膏拉出絲孔粘著于PCB上。為發揮這種有利的作用, 可將分離延時, 開始時PCB分開較慢。 很多機器允許絲印后的延時, 工作臺下落的頭2~3 mm 行程速度可調慢。

印刷速度

印刷期間, 刮板在印刷模板上的行進速度是很重要的, 因為錫膏需要時間來滾動和流入模孔內。如果時間不夠, 那么在刮板的行進方向, 錫膏在焊盤上將不平。當速度高于每秒20 mm 時, 刮板可能在少于幾十毫秒的時間內刮過小的模孔。

印刷壓力

印刷壓力須與刮板硬度協調, 如果壓力太小, 刮板將刮不干凈模板上的錫膏, 如果壓力太大, 或刮板太軟, 那么刮板將沉入模板上較大的孔內將錫膏挖出。

壓力的經驗公式

在金屬模板上使用刮板, 為了得到正確的壓力, 開始時在每50 mm的刮板長度上施加1 kg 壓力, 例如300 mm 的刮板施加6 kg 的壓力, 逐步減少壓力直到錫膏開始留在模板上刮不干凈, 然后再增加1 kg 壓力。 在錫膏刮不干凈開始到刮板沉入絲孔內挖出錫膏之間, 應該有1~2 kg的可接受范圍都可以到達好的絲印效果。

② 生產前操作者使用專門的不銹鋼棒攪拌焊膏使其均勻, 并定時用黏度測試儀對焊膏黏度進行抽測。

③ 當日當班印刷首塊印刷析或設備調整后, 要利用焊膏厚度測試儀對焊膏印刷厚度進行測定, 測試點選在印刷板測試面的上下, 左右及中間等5點, 記錄數值, 要求焊膏厚度范圍在模板厚度-10%-模板厚度+15%之間。

④ 生產過程中, 對焊膏印刷質量進行100%檢驗, 主要內容為焊膏圖形是否完整、厚度是否均勻、是否有焊膏拉尖現象。

⑤ 當班工作完成后按工藝要求清洗模板。

⑥在印刷實驗或印刷失敗后, 印制板上的焊膏要求用超聲波清洗設備進行徹底清洗并晾干, 或用酒精及用高壓氣清洗, 以防止再次使用時由于板上殘留焊膏引起的回流焊后出現焊球等現象。

模板與PCB的分離速度與分離距離(Snap-off)

絲印完后, PCB與絲印模板分開, 將錫膏留在PCB 上而不是絲印孔內 。對于較細密絲印孔來說, 錫膏可能會更容易粘附在孔壁上而不是焊盤上, 模板的厚度很重要, 有兩個因素是有利的, 首先, 焊盤是一個連續的面積, 而絲孔內壁大多數情況分為四面, 有助于釋放錫膏; 第二, 重力和與焊盤的粘附力一起, 在絲印和分離所花的 2~6 秒時間內, 將錫膏拉出絲孔粘著于PCB上。為發揮這種有利的作用, 可將分離延時, 開始時PCB分開較慢。 很多機器允許絲印后的延時, 工作臺下落的頭2~3 mm 行程速度可調慢。

印刷速度

印刷期間, 刮板在印刷模板上的行進速度是很重要的, 因為錫膏需要時間來滾動和流入模孔內。如果時間不夠, 那么在刮板的行進方向, 錫膏在焊盤上將不平。當速度高于每秒20 mm 時, 刮板可能在少于幾十毫秒的時間內刮過小的模孔。

印刷壓力

印刷壓力須與刮板硬度協調, 如果壓力太小, 刮板將刮不干凈模板上的錫膏, 如果壓力太大, 或刮板太軟, 那么刮板將沉入模板上較大的孔內將錫膏挖出。

壓力的經驗公式

在金屬模板上使用刮板, 為了得到正確的壓力, 開始時在每50 mm的刮板長度上施加1 kg 壓力, 例如300 mm 的刮板施加6 kg 的壓力, 逐步減少壓力直到錫膏開始留在模板上刮不干凈, 然后再增加1 kg 壓力。 在錫膏刮不干凈開始到刮板沉入絲孔內挖出錫膏之間, 應該有1~2 kg的可接受范圍都可以到達好的絲印效果。

為了達到良好的印刷結果, 必須有正確的錫膏材料(黏度、金屬含量、大的粉末尺寸和盡可能往低的助焊劑活性)、正確的工具(印刷機、模板和刮刀)和正確的工藝過程(良好的定位、清潔拭擦)的結合。根據不同的產品, 在印刷程序中設置相應的印刷工藝參數, 如工作溫度、工作壓力、刮刀速度、模板自動清潔周期等, 同時要制定嚴格的工藝管理制定及工藝規程。

② 生產前操作者使用專門的不銹鋼棒攪拌焊膏使其均勻, 并定時用黏度測試儀對焊膏黏度進行抽測。

③ 當日當班印刷首塊印刷析或設備調整后, 要利用焊膏厚度測試儀對焊膏印刷厚度進行測定, 測試點選在印刷板測試面的上下, 左右及中間等5點, 記錄數值, 要求焊膏厚度范圍在模板厚度-10%-模板厚度+15%之間。

④ 生產過程中, 對焊膏印刷質量進行100%檢驗, 主要內容為焊膏圖形是否完整、厚度是否均勻、是否有焊膏拉尖現象。

⑤ 當班工作完成后按工藝要求清洗模板。

⑥在印刷實驗或印刷失敗后, 印制板上的焊膏要求用超聲波清洗設備進行徹底清洗并晾干, 或用酒精及用高壓氣清洗, 以防止再次使用時由于板上殘留焊膏引起的回流焊后出現焊球等現象。

- 錫膏印刷機原理和結構,你了解多少?上一個:

- 齊全的錫膏印刷知識,值得珍藏!下一個: